提供人工智能全栈式解决方案

数据要素

围绕行业级数据要素空间以及一站式数据要素服务,打造“数据要素协同服务平台”。

人工智能

通过高质量数据集与大模型驱动智能决策,突破认知边界,释放数据价值。

AI大模型

自研业内首个结合标识解析及区块链可信确权技术的多模态数据大模型,推动产业数智化转型。

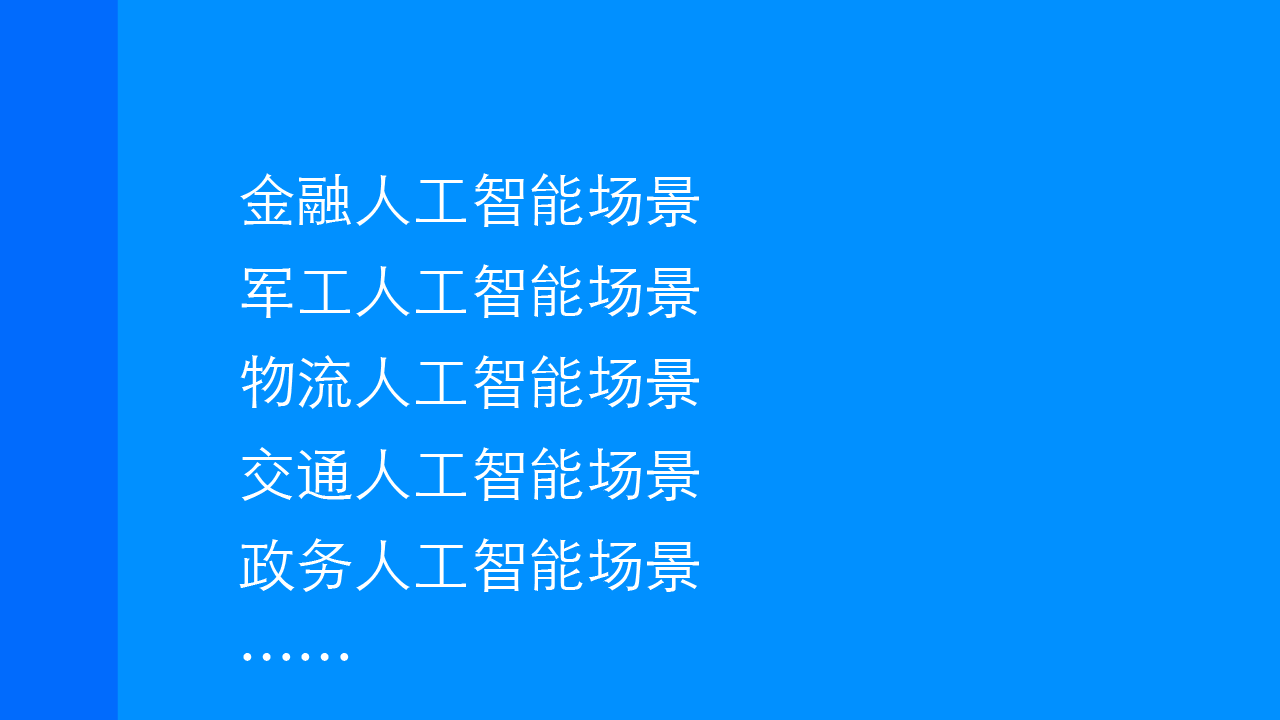

场景应用

累计服务企业4500+家,拥抱AI浪潮,持续赋能千行百业。

产品矩阵一站式落地服务-打造更懂工业的智能制造

工业互联

工业互联  标识解析

标识解析  工业云平台

工业云平台  智能系统

智能系统  智能制造

智能制造  诊断改造

诊断改造  智能工厂

智能工厂  智能运维

智能运维 打造新一代数据要素服务基础设施

标识解析基础服务

- 基于国家工业互联网标识解析体系基础设施,为企业提供快速接入标识解析体系服务以及数据标准化、规范化、体系化建设服务。

数据集成基础服务

- 基于完全自主研发的多源数据集成工具,为异地设备、异构软件、异主平台提供高效的数据采集集成方案,以最小化成本,聚焦数据协同赋能企业业务转型升级。

数据治理基础服务

- 通过自主研发的数据治理中台,构建覆盖数据资产目录、元数据管理、数据血缘分析的全生命周期治理体系,以系统化手段实现数据资源的可视、可控、可信、可用,聚焦数据价值释放,赋能企业数字化决策与智能化应用。

数据资产基础服务

- 通过构建统一的数据资产目录、元数据管理框架及全链路血缘追踪能力,实现企业数据资源的全局可视化管理,强化数据质量管控与安全合规性,推动原始数据向标准化、可信化的战略资产转化。

智能连接资产、深度学习赋能、决策闭环贯通,驱动生产自优化与价值链升级

农业人工智能场景

- 基于自研的“谷雨”农业大模型,围绕 “农业 + 数据采集 + 人工智能” 推进智慧农业建设,提供智能选种、病虫防害、水肥智能联动、经营风险分析和预警等AI能力服务,辅助企业提升作业水平、降低风险。

工业人工智能场景

- 基于自研的业内首个结合标识解析及区块链可信确权技术的多模态数据大模型——IDA-GPT”大模型,在智能化生产制造、预测性设备维护、自动化质量控制、智能化能源管理等工业领域场景中提供价值赋能。

医药人工智能场景

- 深化AI场景赋能,基于行业历史数据,为企业提供研发数据推断等数字化服务;联合打造高标准合规认证服务链,覆盖计算机化系统认证(CSV)及智能化整改延伸;构建全流程检测数据管理平台,实现从数据采集、智能分析到决策建议的全流程智能化。

更多应用场景

- 金融人工智能场景

- 军工人工智能场景

- 物流人工智能场景

- 交通人工智能场景

- 政务人工智能场景

- ……

喜报|协同科技入选南京市首批中小企业数字化转型城市试点数字化服务商名单

近日,南京市中小企业数字化转型城市试点数字化服务商(第一批)名单公示,苏州协同创新智能制造科技有限公司(以下简称“协同科技”)凭借在智能制造装备领域深厚的技术沉淀和卓越的服务能力成功入选。

协同科技与四川省德阳市旌阳区人民政府签署战略合作协议 打造政企协作标杆示范

6月23日,苏州协同创新智能制造科技有限公司(以下简称“协同科技”)与四川省德阳市旌阳区人民政府在中国装备科技城(德阳)江苏(无锡)推介会招商引资项目签约仪式上达成战略合作签约。

江苏省委网信办副主任赵明一行莅临协同科技调研谷语大模型

6月11日,江苏省委网信办副主任赵明率队莅临苏州协同科技就省内首个农业大模型的建设情况开展调研。

数转方舟赋能中小企业数字化转型|协同科技以“AI+工业互联网”打造制造业标杆案例

近日,协同科技与湖北捷运科技发展有限公司、湖北有臻电子科技有限公司、湖北中碧环保科技有限责任公司、湖北中有创业服务有限责任公司分别达成深度合作,基于「数转方舟」全栈式服务体系,为企业量身定制覆盖研发、生产、管理全链条的智能升级解决方案,综合评分名列前茅,服务质效显著提升,赢得众多制造业伙伴的认可与信赖。

与合作伙伴共同打造工业互联网产业生态圈